發布時間:2025-05-13 20:20:06

作者:小編

閱讀:

在工業4.0和智能制造快速發展的今天,設備監測技術正經歷著革命性的變革。其中,多軸傳感器憑借其獨特的優勢,正在成為工業設備監測領域的新寵。但這項技術真的能如預期般提升監測精度嗎?讓我們從技術原理和應用實踐兩個維度來深入探討。

全維度數據采集?

傳統的單軸傳感器只能捕捉單一方向的運動或振動數據,而多軸傳感器(通常為3軸、6軸或9軸)可以同時監測多個維度的運動狀態。以工業設備振動監測為例,6軸傳感器(3軸加速度計+3軸陀螺儀)能夠完整記錄設備的空間振動軌跡,為故障診斷提供更全面的數據支撐。

數據融合算法?

現代多軸傳感器普遍采用傳感器融合算法,通過卡爾曼濾波等技術將不同傳感器的數據進行智能融合。這種算法能夠有效消除單一傳感器的測量誤差,提高數據的可靠性。某軸承制造企業的測試數據顯示,采用多軸傳感器后,設備異常檢測的誤報率降低了42%。

動態響應能力?

工業設備的運行狀態往往具有瞬時變化的特性。多軸傳感器的高采樣率(通常可達數kHz)和寬頻響范圍,使其能夠精確捕捉設備的瞬態振動特征。這對于早期故障預警尤為重要。

風電行業案例?

某風電集團在風機監測系統中引入多軸傳感器后,齒輪箱故障的預測準確率從78%提升至93%。多軸數據幫助工程師更準確地識別出特定方向的異常振動模式,大大縮短了故障診斷時間。

數控機床應用?

在精密加工領域,某機床制造商通過部署多軸傳感器系統,實現了主軸熱變形的實時補償。監測數據顯示,加工精度平均提升了0.005mm,產品合格率提高了15個百分點。

石化設備監測?

在大型壓縮機監測中,多軸傳感器成功捕捉到了傳統單軸傳感器難以發現的軸向竄動問題。這種多維度的監測能力,使得設備維護周期得以科學延長,每年節省維護成本超過百萬元。

環境干擾問題?

工業現場存在電磁干擾、溫度波動等復雜環境因素。新一代多軸傳感器采用數字濾波和溫度補償技術,某型號產品在-40℃至85℃范圍內的測量誤差可控制在±1%以內。

數據處理壓力?

多軸傳感器產生的數據量呈幾何級數增長。邊緣計算技術的引入有效解決了這一問題,通過在傳感器端部署預處理算法,可將數據傳輸量減少60%以上。

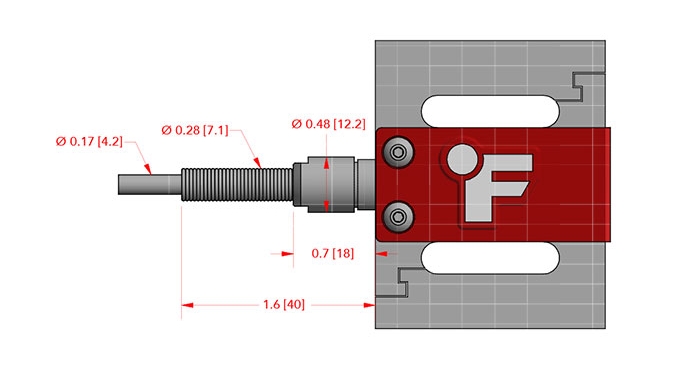

安裝校準要求?

相比傳統傳感器,多軸傳感器對安裝位置和方向更為敏感。采用自校準技術和標準化安裝支架,某汽車生產線將傳感器調試時間從4小時縮短到30分鐘。

智能診斷升級?

結合機器學習算法,多軸傳感器系統正在從簡單的數據采集向智能診斷進化。某試點項目顯示,AI賦能的監測系統可自動識別20余種典型故障模式。

無線組網應用?

低功耗多軸傳感器與5G技術的結合,使得大規模無線傳感器網絡成為可能。某智能工廠已實現200個監測點的無線組網,布線成本降低70%。

數字孿生集成?

多軸傳感器數據正成為設備數字孿生的核心輸入。通過虛實映射,工程師可以在虛擬環境中復現設備的真實運行狀態,預測性維護效率提升顯著。

實踐表明,在工業設備監測領域,多軸傳感器確實能夠帶來監測精度的實質性提升。其多維度的數據采集能力、智能化的數據處理方式,為設備健康管理提供了全新的技術路徑。

雖然在實際應用中仍面臨一些挑戰,但隨著技術的持續進步和成本的不斷降低,多軸傳感器有望成為工業智能化轉型的標準配置。對于追求精準監測的企業來說,適時引入多軸傳感器技術,將是提升設備管理水平的明智之選。